Automatisierung des Kleinteilelagers und Standortkonzept für Geis Ersatzteil-Service

Die Kapazitätsgrenze des Lagers Neu-Isenburg des Logistikdienstleisters Geis Ersatzteil-Service GmbH war erreicht – zusätzlich wurden bereits zwei Außenlager genutzt. Ziel des Projekts war es daher, ein innovatives Standort- und Logistikkonzept zu entwickeln, das sich vor allem auf die Automatisierung des Kleinteilelagers konzentriert.

Durch das stark wachsende Auftragsvolumen, ein breites Artikelspektrum und hohe Retourenquoten stießen die bestehenden Prozesse zunehmend an ihre Grenzen. Kurze Abrufzeiten mussten weiterhin gewährleistet werden, gleichzeitig sollten Lagerflächen, Materialfluss und IT-Systeme effizienter genutzt werden.

LogBer begleitete Geis Ersatzteil-Service von der Bewertung der IST-Situation über die Entwicklung eines SOLL-Stufenkonzepts bis hin zur Realisierung im laufenden Betrieb – inklusive eines passenden Brandschutzkonzepts für die automatisierte Kleinteilelagerung.

Unsere Lösung

LogBer strukturierte das Projekt für Geis Ersatzteil-Service in aufeinander aufbauende Schritte – von der Analyse über die Konzeptentwicklung bis zur Realisierung.

Bewertung der IST-Situation und Potenzialanalyse

Zu Beginn wurden die bestehende Lagerstruktur, Prozesse und IT-Systeme in Neu-Isenburg detailliert analysiert. Ziel war es, Digitalisierungs-, Automatisierungs- und Standortpotenziale systematisch zu identifizieren.

Dazu gehörten unter anderem:

-

Analyse der Belegungs- und Bewegungsdaten im Kleinteilelager

-

Bewertung von Prozessabläufen in Kommissionierung, Nachschub und Retouren

-

Prüfung der Einbindung der Außenlager in den Materialfluss

-

Identifikation von Engpässen in LFS-gestützten Prozessen

SOLL-Stufenkonzept mit Fokus Automatisierung Kleinteilelager

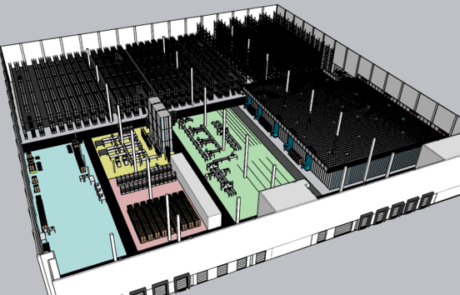

Auf Basis der Analyse wurde ein SOLL-Stufenkonzept entwickelt, das ein effizientes, schrittweise umsetzbares Zielbild für den Standort beschreibt. Dabei wurde das Optimierungs- und Anpassungspotenzial des Ehrhardt+Partner LFS gezielt berücksichtigt.

Das Stufenkonzept umfasste u. a.:

-

Definition eines Ziel-Layouts für das Kleinteilelager mit klaren Zonen und Materialflüssen

-

Ableitung von Automatisierungsstufen (kurzfristig, mittelfristig, langfristig)

-

Abstimmung der LFS-Funktionen auf das zukünftige Automatisierungsniveau

-

Szenarien zur Reduktion und perspektivischen Ablösung der Außenlager

Umsetzung im laufenden Betrieb

Die Realisierung des Projekts erfolgte im laufenden Betrieb. Maßnahmen zur Anpassung der Lagertechnik, zur Prozessumstellung und zur Optimierung der LFS-Abläufe wurden in mehreren Schritten eingeführt, etwa:

-

schrittweiser Umbau von Flächen und Regalzonen im Kleinteilelager

-

Einführung neuer Prozesslogiken in LFS (z. B. für Nachschub, Retouren, Wegeoptimierung)

-

sukzessive Verlagerung von Beständen aus Außenlagern in die optimierte Lagerstruktur

Brandschutzkonzept für automatisierte Kleinteilelagerung

Parallel zur technischen Umsetzung wurde ein Brandschutzkonzept zur automatisierten Kleinteile-Lagerung ausgearbeitet und erfolgreich umgesetzt. Das Konzept stellt sicher, dass die eingesetzte Automatisierungstechnik, die Lagergeometrie und die gesetzlichen Vorgaben (z. B. hinsichtlich Brandabschnitten, Detektion und Löschtechnik) aufeinander abgestimmt sind.

Projektergebnisse

Die Automatisierung des Kleinteilelagers und das neue Standort- und Logistikkonzept stärken die Leistungsfähigkeit des Geis-Standorts Neu-Isenburg.

Erhöhte Lagerkapazität und effizientere Flächennutzung

Durch das neue Konzept und die Fokussierung auf das Kleinteilelager kann die vorhandene Fläche besser genutzt werden. Das reduziert die Abhängigkeit von Außenlagern und vereinfacht die Steuerung der Bestände.

Stabile Prozesse trotz hoher Retourenquote

Die Optimierung der Prozesse im Kleinteilelager – inklusive LFS-Anpassungen – trägt dazu bei, das breite Artikelspektrum und die hohe Retourenquote kontrolliert abzuwickeln.

Schnelle Abrufe und verbesserter Servicegrad

Die Kombination aus strukturiertem Layout, automatisierten Abläufen im Kleinteilelager und abgestimmten LFS-Funktionen unterstützt kurze Abrufzeiten und sichert den Servicegrad gegenüber den Kunden.

Sicherer Betrieb durch Brandschutzkonzept

Das umgesetzte Brandschutzkonzept für die automatisierte Kleinteilelagerung ermöglicht einen regelkonformen und sicheren Betrieb der neuen Lösung.

Klare Investitionsbasis

Das Projektvolumen von 4,3 Mio. EUR verschafft Geis Ersatzteil-Service eine moderne, zukunftsorientierte Basis für Automatisierung und weiteres Wachstum am Standort.